- ПП

21 лютого, 01:41

На тему: За страх потрібно платити - velsit

20 лютого, 11:39

На тему: Кредит на картку – довіряй найкращим, довіряй ТвояПозика - Rinascimento

6 лютого, 18:47

На тему: Чому на Полтавщині діють жорсткі графіки відключень і коли чекати покращення: пояснення ОВА - Vitali

28 січня, 12:57

На тему: Шаховий вундеркінд живе в Орлику - Anton84

25 січня, 03:55

На тему: У Нехворощанському БДЮТ відкрили простір для розваг і студію звукозапису

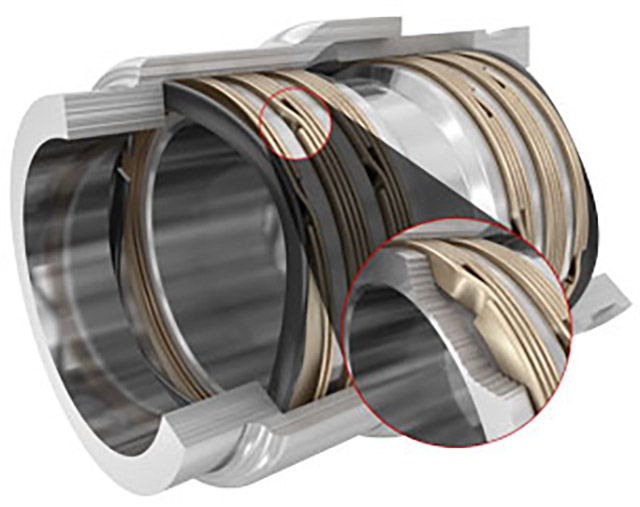

Лабиринтное уплотнение: преимущества и использование

Лабиринтным называют бесконтактное уплотнение, выполненное в виде зазора минимальной толщины со сложной извилистой конфигурацией за счет попеременного размещения колец на корпусе и валу агрегата. Сам же эффект уплотнения достигается посредством удлинения пути прохождения газов или жидкостей.

Технически лабиринтное уплотнение является достаточно непростым в производстве изделием, что обуславливает его высокую стоимость. Однако в определенных машинах и агрегатах (где необходимо обеспечить большую скорость вращения элементов, в том числе, при высоких температурах) без его применения не обойтись. Это газовые и паровые турбины для электростанций, а также реактивные двигатели, шпиндельные моторы и прочие работающие на высоких скоростях вращения установки. Кроме того, уплотнения такого типа могут применяться в высокоскоростных подшипниковых узлах.

Преимущества лабиринтных уплотнений

Среди наиболее важных плюсов использования уплотняющих изделий данного типа стоит отметить:

- минимальную изнашиваемость деталей. За счет отсутствия механического контакта между вращающимися друг относительно друга элементами они подвергаются малому износу, что не требует частого ремонта и обслуживания;

- незначительное внутреннее трение смазки. Благодаря этому лабиринтные уплотнения не накладывают ограничения на окружные скорости валов. Например, в шпиндельных двигателях она может достигать несколько сотен тысяч оборотов в минуту;

- относительную простоту в эксплуатации. Использование таких уплотнений не требует применения каких-либо дополнительных изделий и узлов. Их поломки и замены происходят крайне редко.

Изделия разделяют на устройства ступенчатого и прямоточного видов. Независимо от этого, принцип их действия основан на достижении минимального зазора сложной конфигурации между вращающимися и неподвижными элементами агрегатов.

Материалы для лабиринтных уплотнений

На выбор материалов для изготовления оказывают влияние такие факторы, как целевое назначение машин, в конструкцию которых они будут вмонтированы, а также условиях их эксплуатации, а именно:

- степень агрессивности среды. Это могут быть различные газы и жидкости;

- рабочая температура. Она в определенных агрегатах может достигать несколько сот градусов Цельсия;

- давление рабочей среды, а также ее вязкость, текучесть и другие качества;

- конструкционные характеристики самого устройства, например, габариты.

В целом, для производства лабиринтных уплотнений применяются не только металлы и их сплавы, но и высокопрочные пластмассы. Например, они используются в агрегатах пищевой промышленности, к которым предъявляются особые требования относительно устойчивости к грибкам и бактериям. Кроме того, такие изделия отличаются повышенной стойкостью к коррозийным процессам, что имеет немаловажное значение для машин разного назначения.